Non più silicio per il fotovoltaico: le celle solari preferiscono i vegetali

di Virginia Greco - 24/03/2009

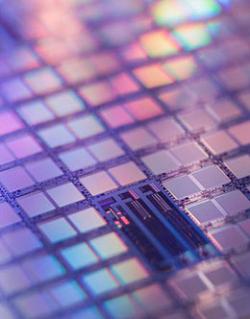

Le celle organiche presentano una struttura “a sandwich” in cui il substrato è di vetro o plastica flessibile, mentre gli elementi foto-attivi sono composti organici del carbonio, deposti in sottilissime pellicole. Il tutto è racchiuso in due elettrodi

A quanto pare la ricerca e l’investimento economico hanno dato i loro frutti, visto che una nuova generazione di pannelli fotovoltaici sta per entrare in produzione. “La linea produrrà inizialmente solo 10mila metri quadri l’anno di pannelli, con un costo contenuto”- afferma Aldo Di Carlo, responsabile del progetto e direttore del Polo Solare Organico – “Ciò consentirà al prodotto di penetrare nel settore delle piccole e medie imprese. Riteniamo di poter immettere sul mercato i primi pannelli entro il 2010 ”.

Ma cos’hanno di innovativo queste celle solari?

Il 90% dei pannelli fotovoltaici attualmente in commercio è realizzato tramite celle a silicio policristallino: in esse il semiconduttore in questione, il silicio appunto, riveste tanto il ruolo di sorgente di fotoelettroni, quanto quello di fornitore del campo elettrico necessario alla separazione delle cariche e, quindi, alla generazione della corrente nella cella.

Le celle organiche hanno invece una struttura a strati in cui il substrato (responsabile del campo elettrico) è di vetro o plastica flessibile, mentre gli elementi foto-attivi sono composti organici del carbonio, deposti in sottilissime pellicole. Il tutto è inserito in due strati che fungono da elettrodi.

Nel caso delle celle sviluppate al Polo Solare presso Tor Vergata, l’elemento organico foto attivo è rappresentato da pigmenti vegetali che sono in grado di assorbire la radiazione solare, mentre si fa ricorso all’ossido di titanio ed un elettrolita per estrarre la carica al fine di produrre corrente. Dispositivi di tal tipo sono chiamati Dye Sensitized Solar Cells (DSSC) o celle di Gratzel, dal nome del chimico svizzero che ne inventò la prima tipologia.

Le celle organiche, al di là dei dettagli tecnici e delle varianti esistenti, presentano dei grossi vantaggi sia in termini economici che di impiego.

Le celle fotovoltaiche organiche prodotte al Polo Solare CHOSE si ispirano al processo di fotosintesi clorofilliana, infatti utilizzano pigmenti presenti in frutti e fiori.

La conseguenza diretta di ciò, ovviamente, sarà la riduzione delle spese a carico dell’utente. I moduli fotovoltaici basati su celle al silicio costano circa 4 euro per Watt picco (Wp), quelli a celle organiche potranno scendere sotto l’euro per Wp. “Un impianto che oggi costa 20mila euro potrà crollare a 200 euro” sottolinea Franco Giannini, direttore del Dipartimento di Ingegneria Elettronica dell’Università di Roma Tor Vergata. Gli stessi macchinari per la produzione dei pannelli costeranno circa un milione di euro, contro i 15 o addirittura 100 necessari per altre forme di fotovoltaico.

I processi industriali che verranno utilizzati comporteranno, inoltre, una quantità di scarichi nocivi nell’ambiente inferiore rispetto a quelli tipici dell’industria dei semiconduttori: ciò renderà le celle organiche più ecocompatibili.

I materiali impiegati, inoltre, sono più leggeri e maggiormente flessibili, ciò consentirà una maggiore adattabilità e più semplice integrazione architettonica dei pannelli organici.

Le tradizionali celle al silicio hanno costi di produzione elevati, dovuti tanto al semiconduttore stesso quanto ai processi utilizzati. Le celle organiche promettono un notevole abbattimento di tali spese.

Ci sono anche altri punti da approfondire ulteriormente, come emerge dalle dichiarazioni di Giannini: “Il vero problema da risolvere in questa fase”, spiega il direttore, “è legato all’elettrolita utilizzato. Quello attuale è corrosivo, quindi richiede elettrodi fatti di materiali molto resistenti”. Inoltre restano da meglio comprendere “i meccanismi con cui avvengono alcuni fenomeni nanoscopici.”

La fase di ingegnerizzazione del prodotto (ossia la messa a punto dei processi, dei metodi impiegati e dei passaggi previsti) sarà curata dalla Dyers, uno spin-off fondato di recente da un gruppo di ex-ricercatori dell’Università di Tor Vergata.

Mentre l’industrializzazione vera e propria, che dovrebbe partire nel 2010, sarà responsabilità di un consorzio (già creatosi) in cui confluiscono le Università di Roma Tor Vergata, di Ferrara e di Torino e alcune aziende che si sono aggiudicate l’esclusiva della produzione e commercializzazione, ossia: Erg Renew, Parmasteelisa e l’affiliata italiana dell’australiana Dyesol.

Particolarmente soddisfatto e positivo si dimostra l’Assessore all’Ambiente della Regione Lazio, Filippo Zaratti, per il quale “Il caso di Tor Veragata è un successo di ricerca applicata e darà un forte impulso a tutto il settore dell’industria delle rinnovabili.”

Ma mentre aspettiamo di vedere apparire sul mercato questo gioiello di tecnologia targato “Made in Italy”, non trascuriamo di dare un’occhiata a quel che accade fuori dai confini nazionali. Non molto tempo fa in Germania due colossi industriali, quali la Divisione Termotecnica del Gruppo Bosch e la multinazionale chimica Basf, hanno stabilito un accordo per lo sviluppo del fotovoltaico organico: l’obiettivo è di raggiungere entro il 2015 un’efficienza del 15% per le celle organiche. Il capitale investito è di 300 milioni di euro.

Quando i grandi gruppi industriali si muovono è perché hanno fiutato l’affare, ossia il ritorno economico. Questo fa sperare che queste nuove celle senza silicio siano davvero un ottimo prodotto destinato a diffondersi e a migliorare.